|

|

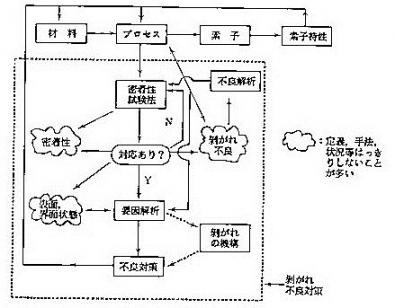

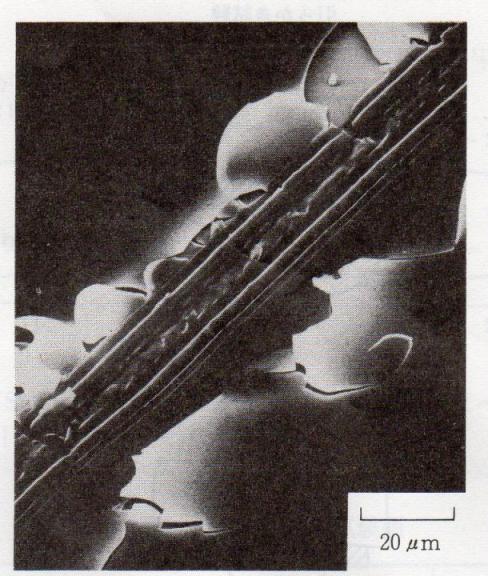

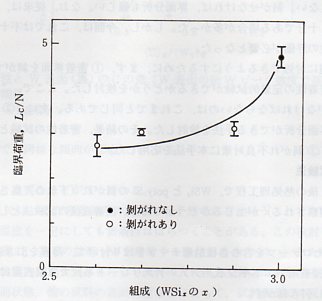

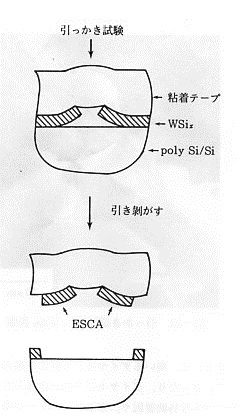

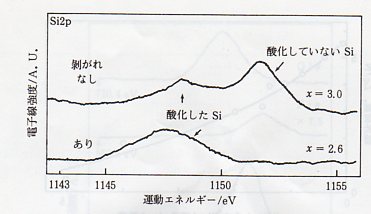

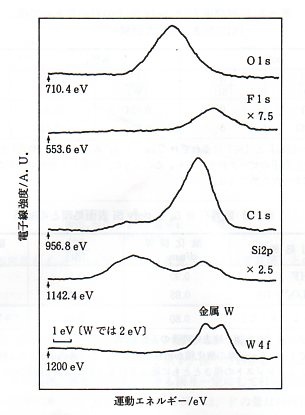

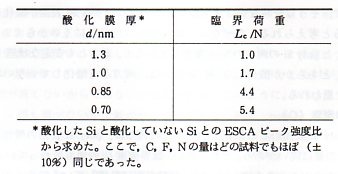

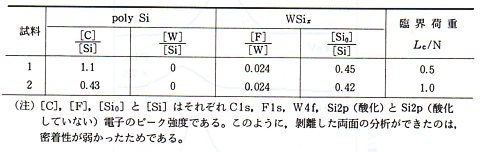

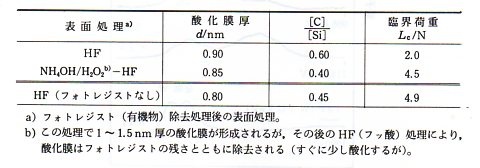

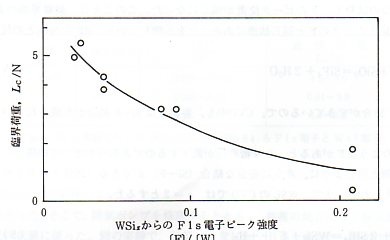

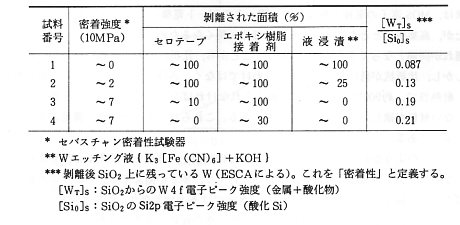

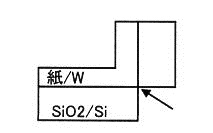

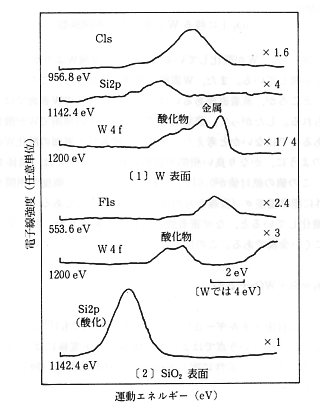

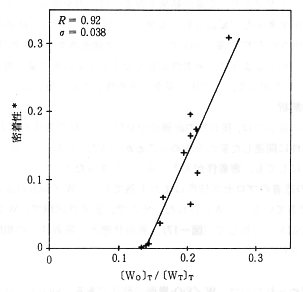

私の問題解決の考え方 第8章第8章 半導体プロセスにおける密着性-古くて新しい問題- 半導体素子は、半導体基板の上に、いろいろな材料を薄膜状態で堆積させて(蒸着法)作ります。これらの薄膜が下地ときちんと密着していることが極めて大事です。この密着性が弱いと下地からの剥がれ不良が発生し、よい半導体素子は作れません。 8.1 私は密着性の専門家になった? 半導体製造工程では、上記の剥がれがしばしば発生して、製造上の問題になっていました。その都度、経験的な方法(試行錯誤)で解決を図ることが多くて、問題(剥がれ)を解決できたと思っても、問題が何回も発生してしまうことがありました。 こうなる原因は、 1)密着性を評価する、よい方法がなかなかない。 2)密着性が悪かった場合の解析と解決策を見つけるのが難しい。 などでありました。 本章の研究の中では、これら2点の検討を行なった結果、密着性の問題の中でも難しいものをなんとか解決する工夫ができました。この研究と、それまで行なってきた、いくつかの研究のお陰で、工場や研究所で起きた、いろいろな密着性の問題の相談に乗ることが多くなり、私は、「密着性の専門家」みたいになってしまいました。 そして、 「薄膜の力学的特性評価技術」 ―トライボロジー・内部応力・密着性― という本の中の「半導体プロセスにおける密着性」という章を担当させてもらいました。(1) さらに、密着性の評価に非常な苦労があった、WSix/polySiの密着性の研究では、1989年日本金属学会論文賞(金属化学部門)をいただくことができました。(2) この研究で行なった、「密着性が強くても問題が発生した」場合の評価法について、以下、説明しましょう。 この研究の説明を始めようとしたとき、面白いことに、歯医者さんで開いた推理小説に、この研究を始めたきっかけを思い出させることが書いてありました。 この小説では、ある刑事さんが一所懸命事件について調べていたら、突然、上部の意向で、違うことをやれと言われてしまったのだそうです。 この研究のきっかけもちょっと似ていました。私達が、苦労して、タングステンが新しい素子の電極に使えそうだということを示した頃に、このプロジェクトのリーダー達が違う材料の検討をやってくれと言い出したのでした。 彼らは、アメリカではまだ金属(タングステンのような)を使っていないことと、タングステンシリサイド(WSix)と多結晶シリコン(polySi)の二層構造の電極を使う検討がされ始めていて、WSixを蒸着する装置が売り出されていることを知り、それを使って目標の記憶素子を作ろうと目論んだのでした。 この場合、素子のシリコン酸化膜(SiO2)と接している材料は従来と同じpolySiだし、高温加熱処理も従来の酸化性雰囲気でできるからです。つまり、失敗の確率が低いと考えたのです。そして、その蒸着装置(アメリカ製)を買ってしまい、私達に、この装置を使ってWSix膜の形成をさせたのです。 それはなんとかできるようにしたのですが、一つ、大きな問題が起きてしまいました。WSixの蒸着も、その後の素子製造もうまく行っていたのですが、工程の最後に近い高温熱処理で、WSix膜とpolySiの間で剥がれが生ずることがあったのです。 この問題が発生したことで、私は急にやる気が出てきました! というのは、そのとき、意に沿わないことをやらされて、少なからずふてくされていたのです。事実を追究したり、証拠をもとに行動するのは好きなのですが、「政治的」なこと(プロジェクトが失敗することを恐れて冒険を止めたり、アメリカのやっていることなら正しいと思うようなこと)は嫌いなのです。 これは上記の推理小説の主人公とちょっと似ています。謎や不思議に満ちた事件には興味をそそられるけれど、政治家や財界人のお偉方が裏でこそこそカネのやり取りをしているような話にはまるで関心がない、とのことです。 (内田康夫:「透明な遺書」、講談社文庫、(1996).) 難しい問題に出会ったことで、これを絶対に解決したいと思いました。 とにかく始めてみることにしました。「まんずやってみれ!」です。 特に当てがあったわけでもなく、いろいろ試しました。 やることは、密着性の試験法を探すことです。「私の考え方」の中で重要な位置を占める「チェック機能」です。 しかし、今回は密着性がよすぎて、剥がすことができなかったのです。 これは、なんだか上記推理小説の著者の書き始めの状態によく似ています。この人はちゃんとした計画も立てないで、まず書き始めるらしいのです。 私の場合も、このように、とにかく、まず始めてからしばらくして、半導体と全く関係のない、他社の人に会ったことがきっかけで、研究が進み始めました。 金属を切ったり、削ったりする工具を作る会社の人でした。この工具の先端部分に硬い材料を使うのですが、さらに強くするために、表面をさらに硬い材料の薄膜で覆うのです。工具の保護膜として使えるためには、強い密着性が必要です。 この密着性を評価するために、「ひっかき試験」という手法を使っていました。簡単に言えば、表面をダイアモンドの針でひっかいて剥がれるかどうかを試すやり方です。これはかなり野蛮なやり方ですが、この会社では、この方法が強い密着性の試験として役立っていたのです。 私は、試験を見せてもらい、話を聞いて、自分の問題(本当は会社のですが)でも試してみようと思いました。もう他にやれそうなことがないので。 12/20 2200字 私のやり方を図8.1で説明しましょう。  図8.1 プロセスでの剥がれ不良対策についての考え方 半導体素子を作るプロセスで不良(剥がれ)が発生すると、不良解析を行ない、どのように試験したらいいかを考えます(チェック機能)。 この場合、WSixの蒸着直後にチェックして、プロセスのずっと後(高温熱処理後;実際の発生時期)の時点での、不良(剥がれ)発生の予測ができるようにしたいと考えました。 それには、見つける試験法(密着性試験法)の結果と、剥がれ不良の発生有無との間の、対応付けが欲しいのです。さらに、願わくば、試験の結果が悪かった場合の要因解析(表面、界面状態を調べる)により、不良対策が行なえるようにしたいのです。 なお、半導体素子製造の目標は、良い素子特性の素子を作ることですが、素子を動作させることができなければどうにもならないので、まず剥がれのような、プロセス中の不良をなくすことが前提となります。 これらのこと全てを初めから意識していたわけではありませんでした。 とにかく、まずは、何か剥がす方法はないかということだけを考えていました。後は、やりながら考えていきました。 まず、ひっかき試験器が自分の研究所にあるかどうかを調べました。そうしたら、他の部門に、見せてもらったものとは大違いの、手動の、大昔のものが一台使われずにありました。それを借りて、とにかく、WSix膜をpolySi/Si基板上に蒸着した試料でひっかき試験を試みました。 そうしたら、予想に反して、剥がすことができたのです! 図8.2から分かるように、ダイヤモンド針の軌跡(写真の左下から右上へ)の両側に剥がれが認められます。  図8.2 ひっかき試験後のWSix表面 この試験では、ダイヤモンドの針に荷重をかけ、針を表面に沿って動かします(実際には、試料台の上に試料を乗せて、針は固定させて台を動かします)。荷重を少しずつ増やして試験を行なって、剥がれが認められるときの荷重(臨界荷重という)を求めます。この荷重が大きい方が密着性が良いとします。 WSix膜を剥がせたので、私達は、急いで、WSix膜の組成を変えた試料で、工程での剥がれの有無とひっかき試験結果との関係を調べました。 そうしたら、対応があったのです。図8.3に示すように、WSix膜のxが大きくなると臨界荷重も大きくなりました。そして、試作工程での剥がれも出なくなりました。  図8.3 WSixの組成xと臨界荷重Lcとの関係 (WSix中のSiを多くしていくと剥がれが出なくなる) つまり、ひっかき試験が今回の問題に対して「チェック機能」になりそうだということが分かったのです。 私の考えているチェック機能になるためには、 1)剥がれ発生の有無を判定できる試験法であるだけでなく(これは見つけた)、 2)剥がれた場合の解析法(対策を見出すため) を探す必要があります。 この解析法に、エスカによる界面分析を使おうと考えました。剥がした部分(剥がれたWSix膜の裏やpolySi表面)をエスカで調べたいのですが、今のままでは、少し傷がついたWSix表面でしかありません。私のエスカの測定面積は数十平方mmもあるのです。 そこで、 まず、調べたいところはWSix膜の裏なので、試しに、セロテープを、ひっかき試験後の表面に貼りつけ、WSix膜が剥がれるかどうかを調べました。顕微鏡で見ると、思ったより大きい面積のWSix膜がセロテープの上についていました。しかも、調べたい側が上になって。 しかし、これだけでは、エスカ分析には足りません。そこで、今度は、試料全面にわたって、ひっかき傷をつけ(約2本/mmの間隔で縦横に)、さらに、できるだけ粘着力の強い粘着テープを使って、剥がれたWSix膜を採取しました。 これで、エスカで分析できる程度の量のWSix膜が得られたのですが、分析する面積のかなりの部分は粘着テープなので、粘着剤にSiが含まれていて、それが測定の邪魔になりました。また、粘着テープが絶縁体なので、試料の帯電によりピークの位置や形状が変わってしまうことがありました。さらに、テープからガスが出て、エスカ装置内部の真空度が上がってしまい、装置内部を汚してしまいました(即ち、このような分析は普通行なわない)。 各種粘着テープや接着剤に使えそうなものをいろいろ探した結果、3M社製の銅粘着テープなら、汚染の問題は残るが、分析に使えることが分かりました。私はこの方法を「ひっかき-エスカ法」と呼ぶことにしました。 分析のやり方を図8.4に示します。  図8.4 ひっかき試験後の界面分析手法 (ひっかき試験で剥がれた、あるいは、剥がれ易くなった部分を粘着テープで採取して、エスカ(ESCA)で調べる。) 図8.5には、本手法で得られた最初の結果を示します。  図8.5 WSix/polySi界面のWSixからのSi2p電子ピークの比較 (ひっかき-エスカ法、ひっかき試験の荷重は6N(N(ニュートン)は力の単位で、1Nは0.1 kg重に相当する)) この試験では、SiとWの外に、O、FとC(及び微量のN)が検出されました(図8.6参照)が、検出された各元素の強度を見る限り、剥がれ有無での差は認められませんでした。但し、Cについては、粘着テープからのものが大半なので、違いを議論することはできません。  図8.6 剥離されたWSixと粘着テープから検出された諸元素のエスカ・スペクトル (密着性の悪い場合;ここでは示していないが、微量のNも検出された。) 次にSiの化合状態に着目しました。その結果分かったことは、Siが酸化していない方がいい、ということでした。剥がれ易さとの対応から、Siが多い方がいいことが分かっていますので、Wを減らして、Siを酸化させないようにするのがいい、ということになります。 一方、下の、剥離したpolySi表面を調べることは難しい(全面の剥離ができないのが普通)ので、その代わりに、蒸着(CVD:Chemical Vapor Deposition化学蒸着)直前の表面をいろいろ調べました。 蒸着前の表面処理のばらつきを、密着性と関係づけて、検討しました。表8.1にその結果を示すように、polySi表面の酸化膜が薄いほど密着性がいいことが分かります。 表8.1 臨界荷重と酸化膜厚との関係  ここで、試作でうまく行かなかった原因をまとめましょう。もし不純物がなければ(少なければ)、WSix/polySi界面での原子結合は、W-Si あるいはSi-Siであり、かなり強いものであると考えられます。しかし、蒸着されたWSixも、下のpolySi表面も酸化しているので、そうはなりません。 まず、Wについては、polySiが酸化していると、密着性が悪くなります。なぜなら、WとSiO2は反応しにくいからです。 一方、Siについては、WSixとpolySiの両方のSiが酸化していると、両方とも安定な状態(SiO2)になってしまうので、どちらかが酸化していない、あるいは、両方とも酸化していない場合より、密着性は悪くなると思われます。 以上、密着性の検討のきっかけとなった不良を起こす要因について考えてきました。この検討の後、密着性を低下させるその他の要因を調べました。 まず、polySi表面の有機汚染について説明しましょう。表8.2には、密着性が良くなくて、WSix膜を全面で剥がせた場合の測定結果を示します。この例では、polySi表面の酸化の程度(酸化膜厚1.3 nm)は同じですが、Cの量に大きな違いがあります(WSixのSiの酸化状態はほぼ同じ)。それに伴ない、臨界荷重の値(密着性)も変わっています。 表8.2 臨界荷重とpolySi上の炭素C量との関係  表8.3には、polySi表面からのホトレジスト(感光性の有機材料)除去処理のやり方と密着性(臨界荷重)との関係を示します。ここでは、polySi表面のC量と酸化の両方の影響が出ていると考えられます。即ち、WSix蒸着の前に有機物残さをきちんと除去しておくことが大事であることを示しています。 表8.3 密着性とpolySi表面処理との関係  さらに、界面のFの影響について説明しましょう。これは、WSix蒸着がうまくできるようになってから起きた不良の解析から分かったことです。 半導体素子の試作を行なっているときに、あるとき、また剥がれが出てしまいました。早速、開発した評価法(ひっかき-エスカ法)を使って調べると、WSix裏面に検出されたフッ素Fの量と密着性との対応が見つかりました(図8.7参照)。  図8.7 臨界荷重とF電子ピーク強度(W強度基準)との関係 この不良が発生したのは、蒸着装置の排気ポンプが劣化し、装置内で、原料ガスの外に、水分が検出されるようになったときでした。 この蒸着では、原料ガスの次のような WF6 + x SiH4 → WSix + 6 HF + (2x-3) H2 反応で生成されたWSixがpolySi上に堆積されます。 しかし、ガスに水分が混入すると、反応生成物のHFがSiO2(polySi)と反応して、Si-F結合ができます。そうすると、密着性に必要なSiとWとの結合の邪魔をしてしまうと考えられます。 なお、水分はpolySiとWSixの酸化にも寄与し、密着性を低下させるので、装置内の水分の管理がとても大事になります。(こっちの方が本当の要因かもしれません。Fはその結果です。) 最後に、特別な場合には、窒素Nが関与していると考えられる場合もありました。窒素は原料ガスと一緒に使うもの(キャリヤガス)ですが、基板温度が高すぎたときに、Wが窒化して密着性が低下してしまいます。 以上をまとめると、WSix/polySi密着性の「チェック機能」としての「ひっかきーエスカ法」を開発して、WSix/polySi構造の電極・配線を用いたMOS型半導体素子の試作を可能にしました。 この研究は、プロジェクトに貢献するとともに、「私の研究」の一部(大事な部分)にもなりました。 このような研究は、 「エスカを使った表面(界面)評価と諸特性との対応づけ」 と名づけることができましょう。そして、その中で、密着性という機械的特性とエスカによる評価結果との対応づけを検討したのが本項の研究です。 「私の研究」とは、簡単にいえば、役に立つ表面(界面)研究です。単なる表面(界面)分析ではなく、半導体製品製造のために役立つ研究です。 また、本項の研究も、「私の問題解決の考え方」そのものに従った研究でもあります。 7780字 12/20 8.2 金属/SiO2の密着性は何によって決まるのか? 本節では、前節とは逆に、密着性がとても弱い場合の密着性の研究について説明します。この研究は、W薄膜とSiO2表面との密着性が、初期にSiO2に触れるタングステンWに酸素が混ざっていると、良くなることを示したものです。 半導体素子の表面はSiO2のような絶縁物で覆われていて、その上に電極・配線材料(今の場合W)を蒸着します。そして、そのとき、密着性がしばしば問題になります。 大ざっぱには、SiO2と反応し易い金属はSiO2との密着性が良いのですが、SiO2が汚れたりしていると、密着性が悪くなってしまうことがあります。一方、逆に、SiO2と反応しにくい金属でも、かなり良い密着性を示すこともあります。 Wは後者の例です。MOS型記憶素子への適用を考えた、前章の研究では、密着性の問題は出ませんでした。このときの蒸着はスパッター法で行ないましたが、化学蒸着(CVD;Chemical Vapor Deposition)法を使う場合には密着性の悪いのが普通です。 しかし、微細電極・配線の形成には、CVD法が良いこともあります。実際の半導体素子では、無数の細かい段差がありますので、このような部分に金属が蒸着されたときに、金属薄膜がきれいにつながっていてくれないと、配線の断線につながることがあります。 つまり、段差の上の角でも、膜は薄くならないように蒸着したいのです。これについては、CVD法がスパッター法の場合より有利です。ですから、私達は、CVD法による、Wの蒸着にも挑戦したのでした。(3),(4) WはSiO2とは反応しにくい部類に入るのですが、スパッター法でかなりの密着性が得られているので、一般には密着性が悪いCVD法でも、この問題を解決できるかもしれないと考えたのでした。 実際にやってみると、多くの場合、剥がれてしまいました。しかし、たまに剥がれないこともありました。このWを使って半導体素子の試作をするときに、剥がれが発見されるのは、電極・配線の加工のためのエッチング(液に浸漬)のときでした。 ということで、目標を、とりあえず、このエッチングで剥がれない、ということにしました。このエッチングに耐えられれば、後の工程で、密着性が良くなっていることが認められたからでした。 表8.4には、4つの異なる密着性を示す試料について、密着性の評価を試みた例を示します。 表8.4 4つの試料に対する密着性評価の比較  密着性試験法としてもっともよく使われるのは、セロテープを表面に貼りつけ、剥がそうとする方法です。密着性のあまり良くない場合に使える方法です。やってみると、ある程度違いが分かりますが、試料4では全く剥がせません(剥離界面の分析不可;試料3もちょっとしか剥がれないので駄目です)。また、試料1,2の違いが分かりません。 エポキシ接着剤を塗った金属板を表面に貼り付け、引き剥がしを試みた場合には、試料4で約30%しか剥がせませんでした(分析に適さず)。 もう少し強い密着性の場合まで使える可能性のあるのは、セバスチャン密着性試験器を使う方法です。直径約3 mmの、釘の頭の形の治具(接着剤が塗ってある)を薄膜表面に貼りつけて、上へ引っ張り、膜が剥がれるときの力を測る方法です。実際に、この方法では試料1から4まで剥がすことはできましたが、得られた力の値にばらつきが多いのと、分析する部分の面積がエスカの分析面積10x6 mm2と比べると小さすぎました。ここでMPaというのは応力(単位面積当たりの力;;10 MPaは約1kg重/mm2)の単位です。 以上のやり方では、密着性の定量的な評価は無理であると判断しました。しかし、この検討でエポキシ樹脂で貼り付ければ剥がすことは可能だと分かったので、その剥がし方をさらに検討し、できるだけ広い面積(約10x10平方mm)で剥離界面を露出できて、四つの試料で違いが出るようなやり方を見つけようとしました。 かなり苦労しましたが、結局、紙(15x10平方mm)を上記接着剤で同じ面積の試料表面に貼り付けることで成功しました。この状態で、裏側(シリコン)の短い方の縁から5mmのところにダイヤモンド針で線状(試料を横切る)の傷をつけ、試料を割れるようにしました(W膜と紙は割れない)。割って、小さい方の部分(5x10mm)を持ち、手で引き剥がすと、10x10平方mmの試料が残ります。しかも、そのとき、W薄膜とシリコン(表面がSiO2)が剥がれています。 つまり、このやり方で、剥離後のSiO2/Si(酸化したシリコン)表面と、紙で補強されたW薄膜の裏側の表面(剥離面)を得ることができます。 まず、チェック機能になるかどうかを調べました。表8.4の一番右側に示すように、4つの試料に対して、差が出ています。ここでは、剥離後SiO2表面に残ったWの量の指標(エスカ測定による)を測っています。即ち、表面の大きな部分を占めるSiO2のSi(酸化)電子ピーク強度[Sio]sを基準とした、W(剥離後SiO2表面に残った)電子のピーク強度[WT]sを求めました。そして,この値[WT]s/[Sio]sをここでは「密着性」として用いることにしました。 「私の問題解決の考え方」で、このエスカによる評価が「チェック機能」となるためには、密着性が悪かった場合の要因解析ができなければなりません。そのために、剥離界面分析の検討をしました。 8.3 エスカの出番 エスカの結果を説明する前に、ここで採用した評価手段について考えてみましょう。 この研究では、薄膜を基板から剥がす方法を考え出したお陰で、薄膜(W)と基板(SiO2/Si)とをほぼ全面(~10x10平方mm)にわたり剥がし、露出したWの裏の表面と下のSiO2表面の両方をエスカ(表面分析器)で調べることができました。 ここがこの研究のポイントです。この評価法によりWとSiO2の密着性を支配する要因を見つけることができたのです。 これは、Wのような、Siの酸化膜(SiO2)と反応しにくい金属とSiO2との密着性をよくするために、とても大事なことになります。 この評価法に私が辿りつけたのは、やはり、「まんずやってみれ!」で、手当たり次第に、いろいろなことを試したからです。頭の中で考えただけでは到底だめでした。 この評価法の大事なところは、図8.8に示すように、上の、紙で補強したW薄膜はつながったままで、下の基板(表面が酸化したSi)だけを割ることです。  図8.8 基板を割ったところ ポイントは二つあります。まず、紙を使うことで、左側の紙と薄膜を、右側を指で持って、剥がすときに、紙がしなやかなので、力が、剥がれが入る場所(矢印のところ)に集中できるのです。さらに、割ったことにより、図の矢印で指すところ(基板の左上の角)で、多分、WとSiO2が少し剥がれている(あるいは応力が集中し易くなっている)ことです。 ですから、最初から剥がし易くなっているのです。そして、剥がれが進んでいく過程でも、紙がしなやかなので、最初と似たような状態を維持できるのです。(薄膜がついた基板に、単に紙を貼り、ひき剥がそうとしてもうまくいきません。) ここに辿りつくまでに、ひき剥がす材料(最終的に使ったのはコピー用紙)、それをSiO2表面に貼りつける接着剤(使ったのはエポキシ系のもの)、剥がすときの形状(上図)や剥がし方などをいろいろ試したり、考えたりしたので、かなりの時間と苦労を要しました。 しかし、今となっては、やったことを全部覚えていませんし、そのときの辛さもあまり気になっていません。 このように、うまく行ってしまえば、それまでの苦労も気にならなくなってしまうのです。これは、やはり、私がこの問題、「私の問題」、をなんとか解決したいと必死になっていたからでしょう。この段階では、もういいと言われても、止めることはできなかったでしょう。 結果の説明に戻りましょう。 図8.9には、剥離界面のエスカ分析結果を示します。  図8.9 W/SiO2剥離界面のESCAスペクトル 図の上の[1]は剥離面のW側(Wの裏側の表面)で、[2]はSiO2側(SiO2表面)のエスカ・スペクトル(X線照射により発生した電子と運動エネルギーとの関係)です。ここで、密着性は、SiO2上の、酸化Wの強度を酸化Siのピーク強度で割った値になります(SiO2上に残ったWの量が多い方が密着性がいい)。 1900字 さて、エスカによる剥離界面分析から何が分かったかを説明しましょう。 分かったことで、密着性との相関が認められたことは、 1)W/SiO2界面のWは酸化している。[1]、[2] 2)酸化したWがSiO2上に残る傾向がある。[2] 3)SiO2表面からF(フッ素)が検出される。[2] 4)W表面からC(炭素)が検出される。[1] などです。 まず、密着性にもっとも大きな影響を与えているのは、W/SiO2界面のWの酸化でした(上記1)2))。即ち、界面のWが酸化していて、酸化Wが多いほど、WがSiO2から剥がれにくくなっていました。そして、私の定義した「密着性」と酸化したWの量との間の関係を調べると、三つの要因(W、FとC)のうち、もっとも大きな相関が得られました(図8.10参照)。  図8.10 密着性と界面の酸化Wの量との関係 *表8.4参照:SiO2上に残る酸化Wの量、R=相関係数、σ=標準偏差 この検討のためには、上記「密着性」とこれらの多少を表す量との間の関係をグラフに図示して、各点が全体としてもっとも近くなるような直線(それぞれの点から直線までの距離の和が最小になるような)を求めます(最小自乗法)。そして、そのとき得られる「相関係数R」という指標を使います。 この値の絶対値が0.6以上あれば、95%の信頼度で相関があるとされています。この値が1であれば、全ての点が求めた直線の上に乗っていることになります。 図8.10には酸化したWと密着性との相関が示してあります。相関係数は0.92で最高でした。この図には、直線からのはらつきσ(標準偏差)も示してあります。 このように、Wが酸化していると、なぜ密着性が良いのでしょうか。本来、WはSiO2と反応しにくい金属です。この反応は W + SiO2 = Si + WO2 + ΔF1 と書け、反応の生成自由エネルギーΔF1は正です(タングステンの酸化物がWO3の場合でも)。これは、熱力学的には、WとSiO2は反応しにくいということです。 このことは、WをMOS電極に使うときには加熱しても特性が劣化しにくいということでいいのですが、密着性には不利であることを示しています。つまり、Wが酸化していた方が密着性がいいと考えられるのです。 その場合は、 WO2 + nSiO2 = WO2・nSiO2 + ΔF2 このように、複合化合物が生成するとき、生成自由エネルギーΔF2が負になっていると考えられます。実際に、このような化合物は存在していて、触媒として使われています。また、Wが酸化している状態で数100℃で加熱すると、密着性はさらに良くなります。 また、スパッターしたWでも、W/SiO2界面のWは酸化していて、酸化を少なくすると密着性が悪くなることが分かっています。さらに、昔から、W線のガラス(SiO2が主成分)封着では、密着性をよくするためにWを酸化しています。 なお、この研究では、FとCの影響(Oの場合より小さい)も認められましたが、ここでは説明を省略します。 13080字 12/22 8.4 最後に一言 本節のWの化学蒸着の研究も、実は、あまりやりたくありませんでした。私達は、既に、スパッター法によるW膜で電極・配線の形成ができるようになっていたからです。 この研究が関係していたプロジェクトのリーダー達が他社でW化学蒸着をやっていることを知り(目的は違うのに)、その装置を買うことを決めて、その検討を私達のグループに押し付けてきたのでした。 私は、検討を拒否するより、利用しようと考えました。この蒸着法は、Si上への堆積のためのもので、SiO2上(私達がやろうとしていること)へは難しいとされているものでした。 そこで、スパッター法ではSiO2上へのWの蒸着ができているので、化学蒸着法でも何か手立てがあるのではないかと考え、とにかく挑戦してみることにしました。 そうすると、実際に、SiO2上への蒸着の難しいことが確認されたのですが、数少ない例でしたが、かなりの密着性で蒸着される場合がありました。これがなぜかは分かりませんでしたが、ちょっと面白くなったと思いました。 即ち、 1)頑張ればSiO2上へのWの蒸着ができるかもしれない。 2)W蒸着膜とSiO2との密着性についてなにか分かるかもしれない。 3)密着性の評価法について新しい知見が得られるかもしれない。 などの可能性を考えました。 これらのことを考えながら研究を進めた結果、SiO2上である程度の密着性がある化学蒸着を行なって、W電極のMOS半導体素子の試作をし、学会で発表できました。(2) さらに、W薄膜とSiO2との密着性を良くする要因として、「W/SiO2界面でのWの酸化」が効いていることを明らかにしました。(1) スパッター法でも、密着性が良い原因がWの酸化であることが分かり、「W/WOx/SiO2/Si構造のMOS型半導体素子とその製法」を特許化しました。 これらの結果を得るために考え出した、Wの剥離法とエスカによる剥離界面の分析手法が密着性評価法の一つになりました。(1) このように、これらのことができたのは、いやいやながら始めた仕事でも、自分でいろいろ試し、自分の目でよく見て、面白いところや自分の研究に役立つところを見つけて、そこに集中できたからでしょう。 14000字 12/22 参考文献 1)岩田誠一:第3編、第2章「半導体プロセスにおける密着性」、「薄膜の力学的特性評価技術 ―トライボロジー・内部応力・密着性―」、リアライズ社、(1992), 448-479. 2)岩田誠一、山本直樹、原信夫、大川章: 「化学蒸着した珪化タングステン薄膜と多結晶シリコンとの密着性の評価」、日本金属学会誌、52(1988), 677-684 3)岩田誠一、原信夫、小林伸好:「化学蒸着したタングステンとSiO2との密着性の評価」、日本金属学会誌、53(1989), 114-118. 4)N. Hara, N. Kobayashi, S. Iwata and N. Yamamoto: Ext. Abst. 18th(Int’l) Conf. Solid State Devices and Materials, Tokyo. (1986), 401. (2010年12月) 実は、ここまで書いたところで、想定外のことが起きてしまいました。 私の母が脳梗塞で病院に運ばれたのでした。この時点で、私は論文の執筆を中断しました。そして、入院、治療から、わが家の近くの養護施設への転院と、母が快方に向かい、施設での生活に慣れてくるまで、そちらの方に専念しました。 母の状態が安定したところで、母の問題についても、論文に書こうと考えました。書くことにより、これから母の問題にどう対応していくかを自分の頭の中できちんと整理して、計画としてまとめました。これが第9章です。 そして、その後、会社での研究の一番大事なところを第10章としてまとめました。 そのとき、東北の大地震・津波と、福島原発の大事故が起きてしまいました。このことについても、書くべきだと考え、第11章を書き始めました。書きながら、原発について勉強して、この問題の解決のために、何をすべきで、その中で私のできることを考えました。 そして、それらを実行していきました。しかし、事故後もう少しで1年というときに、順調に回復していると思った母の体に異変が見つかり、検査し、手術しようとしたのですが、結局手術はできないことが分かり、母は亡くなってしまいました。この状況も、第12章としてまとめました。でも、残念ながら、これは、「問題解決ならず」の章となりました。 さらに、母が亡くなってから数か月後、急に、栃木に家を建てる決心をして、それを実行しました。本来なら、問題にならないようなことなのに、想定外のことが起きて、目標達成が危ない事態になってまいました。その後の私の必死の努力と頑張りにより、なんとか目標を達成させた状況を、問題解決の最後の例として、第13章にまとめました。 |

||